In questo articolo desideriamo parlarvi un nostro semplice progetto che tutti possono realizzare; si tratta di un sistema auto costruito che ha lo scopo di controllare manualmente (tramite un semplice joystick) il movimento di varie tipologie di antenne.

In questo progetto tratteremo passo passo la costruzione del nostro Control Box. Si tratta di una realizzazione abbastanza consistente, che abbiamo usato per movimentare una nostra antenna utilizzata per l’inseguimento dei satelliti GEO e LEO.

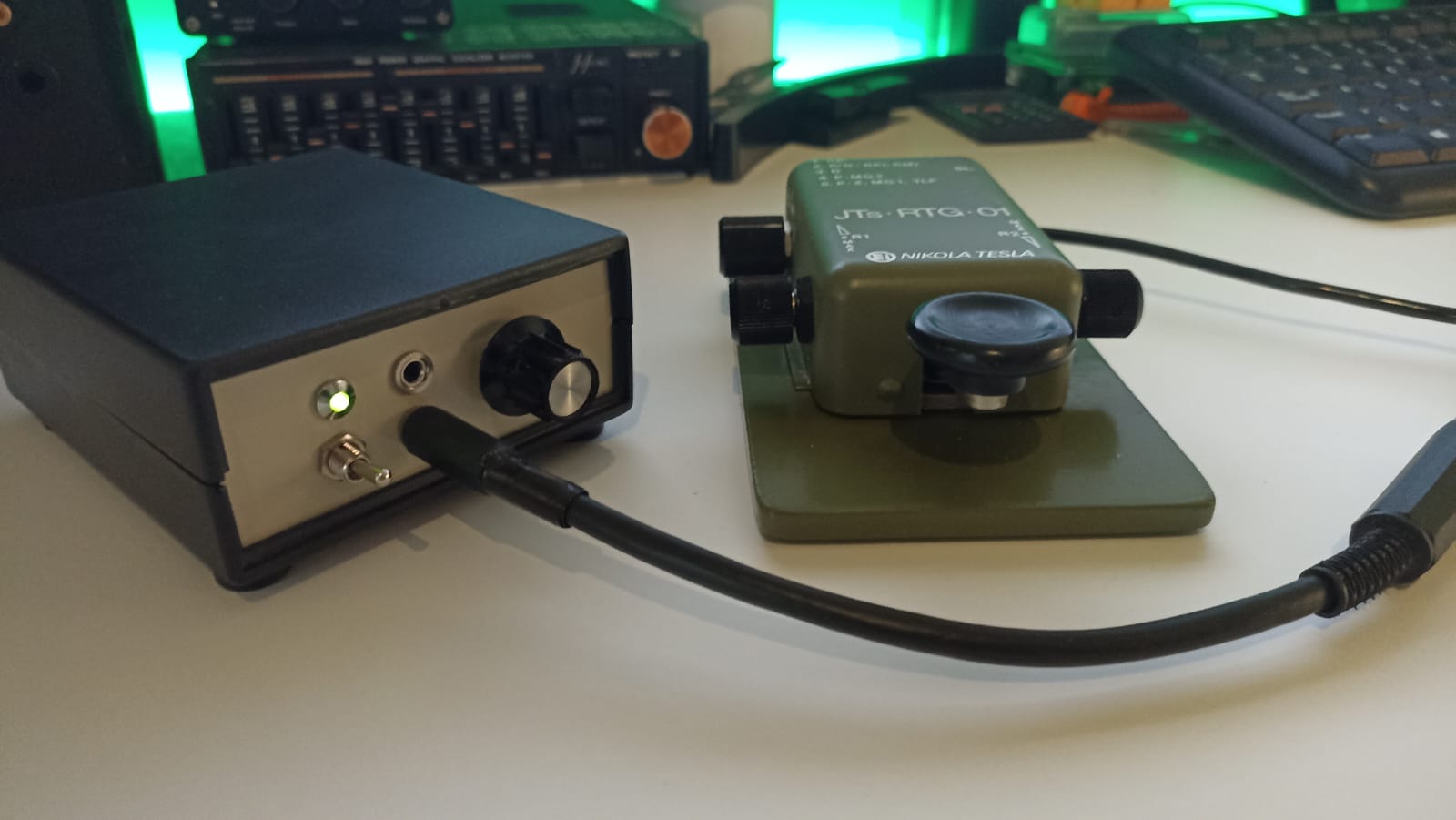

Il progetto, una volta terminato, appare così. Nel nostro caso sono stati realizzati due Control Box identici per la gestione dell’azimut e dello zenit in campo satellitare. Il sistema può però essere usato anche individualmente, per la rotazione di un antenna su solo piano. L’interfaccia è stata utilizzata per movimentare l’antenna tramite due attuatori lineari elettrici da 24V che abbiamo recuperato, conferendo nuova vita a degli oggetti altrimenti destinati alla piazzola ecologica (vedi foto sotto).

NOTA BENE: In questo articolo, per praticità, analizzeremo la costruzione di un solo modulo; in quanto i due Control Box da noi realizzati sono identici e costruiti solo per uso satellitare.

FUNZIONAMENTO E PROGETTO

L’idea nasce dall’esigenza di movimentare un’antenna manualmente, nei casi in cui è necessario avere una certa precisione nel puntamento; con l’obiettivo quindi di gestire un motore o un attuatore lineare. Abbiamo deciso di costruire un alimentatore carrozzato con l’aggiunta però di un sistema di gestione, commutazione e monitoraggio della posizione, creando quindi un oggetto semplice che però ci consenta di lavorare e puntare un’antenna nel miglior modo possibile.

Il Control Box funziona quindi nel seguente modo: partendo da un alimentazione 220V AC, troviamo all’interno della scatola di montaggio due alimentatori lineari. Il primo alimentatore è adibito alla gestione del motore, che necessita 24V DC – 180W ; un secondo alimentatore (sempre lineare) 5V DC – 6W viene utilizzato per alimentare il voltmetro e l’encoder.

Il primo alimentatore ha quindi lo scopo di gestire in maniera ottimale l’alimentazione del pistone, tenendo conto delle grandi correnti di spunto e della commutazione necessaria per movimentarlo nelle due direzioni; il secondo invece ha lo scopo di fornire una tensione pulita ad un encoder assoluto, che deve assicurare sempre la posizione precisa dell’antenna (anche dopo lo spegnimento del sistema).

NOTA: Lo schema elettrico, inoltre, prevede un interruttore (VELOCITÀ) che tramite un relais gestisce l’alimentazione del motore a 24 o 12 V DC, in modo tale da ottenere due differenti velocità di movimento (12 V = lento – 24 V = veloce).

Per rilevare poi dalla sala radio la posizione in gradi dell’antenna tramite la tensione dell’encoder, abbiamo utilizzato un voltmetro con display dedicato alla lettura dell’encoder stesso, tramite un metodo astuto che vi spiegheremo in questo articolo. Dopo varie revisioni e modifiche apportate, e a seguito di prove pratiche sul sistema, ecco a voi lo schema elettrico, realizzato e revisionato da Mattia IV3JTH e Roberto IV3CYF.

CLICCA L’IMMAGINE SEGUENTE PER SCARICARE LO SCHEMA ELETTRICO

ELENCO DEI COMPONENTI

Per realizzare questo progetto occorrono parecchi componenti elettrici, che hanno però un costo accessibile e sono di facile reperibilità (alcuni di questi possono anche essere recuperati da altre apparecchiature). Nel nostro caso, abbiamo poi deciso di aggiungere alcune chicche al progetto, per renderlo bello esteticamente e funzionale. Di seguito, visualizzate una tabella contenente la lista dettagliata dei componenti, con il link all’acquisto e tutte le informazioni necessarie.

La quantità di componenti si riferisce alla costruzione di un solo modulo per pilotare un motore.

Per uso SAT (gestione dell’azimut e dello zenit) occorre invece acquistare due volte tutti i componenti.

Per ulteriori specifiche sui componenti, abbiamo allegato qui sotto alcune foto e ulteriori dettagli sulla realizzazione. Per qualsiasi dubbio, sentitevi liberi di contattarci lasciando un commento a questo articolo. Saremo felici di aiutarvi, rispondendovi appena possibile.

| Tipo di Componente o Materiale elettrico | Quantità |

| Mini deviatore a levetta | 2 |

| Diodo Led Verde 2V + Porta gemma | 1 |

| Trasformatore Toroidale 220V – 18V (180W) | 1 |

| Trasformatore Toroidale 220V – 12V (6W) | 1 |

| Ponte Raddrizzatore Monofase da 10A | 1 |

| Ponte Raddrizzatore Monofase da 2A | 1 |

| Integrato L7805CV | 2 |

| Fusibile rapido 2A + porta fusibile | 1 |

| Fusibile rapido 500mA + porta fusibile | 1 |

| Transistor MJ2955 + isolatore TO3 in mica | 4 |

| Joystick direzionale mono leva | 1 |

| Resistenza 0.1Ω 10W | 4 |

| Resistenza 1KΩ potenza 1/4W | 2 |

| Resistenza 4,7Ω potenza 10W | 1 |

| Potenziometro o trimmer da 1KΩ | 1 |

| Potenziometro o trimmer da 10KΩ | 1 |

| Relè doppio contatto 12V 15A | 2 |

| Relè 12V 15A | 1 |

| Diodi 1N4007 | 3 |

| Condensatori in poliestere da 1μF | 6 |

| Condensatori elettrolitici da 10.000μF | 2 |

| Condensatori elettrolitici da 1000μF | 2 |

| Condensatori elettrolitici da 220μF | 2 |

| Contenitore di montaggio (a scelta – noi abbiamo usato questo) | 1 |

| Encoder assoluto da 5V | 1 |

| Contenitore schermato in alluminio pressofuso per esterni | 1 |

| Voltmetro digitale 5 cifre con display 7 segmenti | 1 |

| Cavo elettrico per montaggio 1mm2 e 0.5mm2 | q.b. |

| Cavo elettrico bipolare per esterni – sezione 1mm2 o 2mm2 (vedi sotto nell’articolo) | q.b. |

| Cavo elettrico tripolare per esterni – sezione 0,5mm2 | q.b. |

LA REALIZZAZIONE

La realizzazione di questo Control Box richiede principalmente la corretta esecuzione delle varie saldature per unire i componenti elettrici, e il giusto collocamento di questi ultimi nella scatola di montaggio. Dopo aver riflettuto varie volte sulla tipologia di montaggio utilizzando una basetta millefori,o un apposito circuito stampato, ed altri metodi, siamo giunti alla conclusione di scegliere di montare tutti i componenti con la tecnica del cablaggio in aria.

La scelta di montare i componenti in questo modo nasce dalla necessità di voler utilizzare le alette dissipanti, collocando i componenti del progetto che tendono maggiormente a scaldare, date le grandi potenze in gioco. Di seguito, vi mostriamo passo passo le fasi del nostro montaggio.

1. Disposizione e fissaggio dei componenti

Dopo aver reperito tutti i componenti, per prima cosa abbiamo iniziato a collocare tutto all’interno del contenitore, calcolando le parti di maggior ingombro (come per esempio i trasformatori, i grandi condensatori e tutte le alette dissipanti). Come contenitore, abbiamo optato scegliendo una scatola di montaggio di marca HIFI 2000. Prodotto che, oltre ad essere molto bello esteticamente, dispone di 2 pareti laterali dissipanti, sulle quali si possono collocare i componenti di potenza.

Abbiamo quindi montato e fissato i trasformatori toroidali alla base della scatola, i 4 transistor MJ2955 sono stati posizionati ai bordi dissipanti della scatola, tramite dei profili in alluminio che vanno ad unirsi con il dissipatore del contenitore.

NOTA BENE: I 4 transistor MJ2955 sono stati fissati al dissipatore, interponendo un foglio isolante in mica e abbondante pasta termica.

Abbiamo proseguito con il montaggio dei restanti componenti, come i condensatori più piccoli, i trimmer ed i tre relais. In questo caso il montaggio può essere effettuato liberamente, cercando di disporre con comodità i componenti. Dopo aver trovato una disposizione definitiva, procedete ad effettuare i collegamenti, tramite dei fili. Nel nostro caso, abbiamo utilizzato vari fili provenienti da matasse per cablaggio (vedi i diametri sulla lista sopra).

Ecco alcune foto del nostro cablaggio in aria.

Una volta montati e saldati come da schema tutti i componenti in questione, si può procedere con il passaggio successivo.

2. Prove di funzionamento tensioni

Dopo aver installato tutti i componenti, procedete con la verifica di tutte le tensioni, tramite un multimetro. Verificate innanzitutto con il tester i seguenti punti:

- Tensione 220V AC di rete in entrata (fate attenzione, pericolo);

- Presenza di tensione su gli avvolgimenti secondari dei trasformatori;

- Presenza di tensione sui ponti raddrizzatori;

- Presenza di 24V DC all’uscita del condensatore, dopo il ponte raddrizzatore;

- Presenza di tensione d’uscita dagli stabilizzatori (12V e 5V DC);

- Presenza di tensione in entrata e in uscita dai relais;

Una volta accertatisi della presenza delle corrette tensioni su tutti i punti, svolgere un ultimo test di funzionamento tramite il joystick, che deve aprire e chiudere perfettamente i contatti del circuito, facendo scattare il doppio contatto dei relais e muovendo il pistone. Terminata questa fase iniziale di test, procediamo con ulteriori prove.

3. Verifica corrente di spunto

Per verificare il corretto funzionamento del Control Box, procedete (se vi è possibile) a verificare le correnti di spunto. Per verificarle effettuate la seguente procedura: alimentate il pistone tramite il Control Box ed effettuate la misure con i seguenti passaggi:

- Inserite, solo per il test, in serie all’alimentazione del pistone una resistenza di potenza da 10W o 20W (ne abbiamo usata una di precisione del valore di 0,3 Ω);

- Inserite la sonda dell’oscilloscopio (meglio se digitale) in parallelo alla resistenza di carico appena installata. Muovendo il joystick, noterete il picco di tensione che cade sulla resistenza. Verificate di avere una misura risultante di questo tipo (vedi foto sotto).

Per rendere chiari i collegamenti per effettuare questa prova, abbiamo fatto un video su come misurare la corrente di spunto.

4. Chiusura del contenitore

Dopo aver verificato che tutto il sistema funzioni regolarmente e con i giusti parametri, procedete a installare il frontalino posteriore, sul quale potete inserire una serie di connettori per il collegamento dei cavi al pistone e all’encoder (che tratteremo successivamente). Nel nostro caso abbiamo utilizzato una morsettiera con viti, ma vanno bene anche delle boccole da pannello. Inserite anche dei portafusibili da pannello, nella parte posteriore.

Dopo aver effettuato il montaggio del pannello posteriore forate il frontalino, andando a predisporre gli interruttori, il led di accensione, il voltmetro e il joystick.

5. Tipologia di cavo verso l’esterno

Ora dobbiamo dedicarci al collegamento dell’encoder e del pistone verso il supporto meccanico che ruoterà l’antenna, riportando anche la posizione al Control Box. Per i collegamenti da connettere sul retro del Control Box, vi consigliamo di adoperare del buon cavo elettrico che sia adeguato alla tensione e alle correnti adoperate. Ecco qui sotto alcuni dettagli:

| Tipologia di cavo | Scopo |

| Cavo bipolare sezione 1 mm2 (per distanze < 10m) | Alimentazione ai pistoni |

| Cavo bipolare sezione 2 mm2 (per distanze > 10m) | Alimentazione ai pistoni |

| Cavo tripolare sezione 0,5 mm2 (qualsiasi distanza) | Alimentazione + gestione encoder |

La tabella riportata qui sopra, ha lo scopo di dare delle istruzioni precise sulla sezione di cavo da adoperare per evitare eccessive cadute di tensione, e quindi uno scorretto funzionamento del pistone elettrico.

NOTA BENE: Per una buona riuscita, saldate degli occhielli ai capi del cavo, sul lato di connessione della morsettiera. Dei collegamenti saldi e ben eseguiti, ottimizzeranno il sistema.

5. Collegamento esterno dell’encoder e del pistone

Una volta preparati e intestati i cavi in rame descritti sopra, possiamo iniziare ad interfacciare il tutto verso l’esterno. Per quanto riguarda il pistone, sarà sufficiente collegare correttamente il polo positivo e negativo tra il Control Box e il pistone stesso.

Per quanto concerne invece la parte dell’encoder, abbiamo tre fili che rappresentano rispettivamente:

- VCC – Cavo di alimentazione 5V DC in entrata all’encoder;

- GND – Cavo negativo dell’encoder;

- OUT – Cavo di tensione variabile (0V – 5V DC) in uscita dall’encoder.

Procedere quindi con il collocare esternamente l’encoder; noi consigliamo di inscatolarlo in questo contenitore per proteggerlo dagli agenti atmosferici (vedi foto sotto). Dedicare una certa attenzione alle sigillature del contenitore. Noi abbiamo utilizzato della plastica liquida per il foro del cavo, e del nastro in alluminio per isolare la scatola.

Una volta forato adeguatamente il contenitore e fissato l’encoder, procedete con il collegamento dei tre pin con il cavo tripolare. Come vedete nella foto sopra, abbiamo interposto in parallelo un condensatore da 1μF in poliestere, al fine di evitare rientri di radiofrequenza. Questo espediente è importantissimo, in quanto evita che il cavo stesso possa introdurre delle interferenze all’encoder.

NOTA BENE: Utilizzate un condensatore in poliestere e non un elettrolitico.

Una volta preparata la parte esterna, ritorniamo sul Control Box, per interfacciare l’encoder in maniera corretta e per fargli segnare i gradi da 0 a 360. Per collegare l’encoder all’interfaccia, seguite il seguente schema:

Per il collegamento è stato utilizzato lo schema colori del voltmetro con display (visualizzato qui sotto). Gli stessi colori sono riportati sul diagramma qui sopra.

|

ROSSO: 5v DC collegare alimentatore a display e a VCC encoder; NERO: GND comune, collegare display e encoder ad alimentatore; GIALLO: collegare OUT encoder a partitore e voltmetro. |

6. Tarare l’encoder al Control Box

Una volta portato dentro alla sala radio il cavo tripolare dell’encoder e quello dei pistoni, iniziamo ad interfacciare l’encoder correttamente sul Control Box.

Per indicare la posizione corretta da 0 a 360°, abbiamo adottato un trucco particolare che ora vi spiegheremo:

Avendo un encoder assoluto con tensione variabile da 0 a 5V DC, dobbiamo quindi visualizzare i 360° su uno schermo. Per farlo abbiamo utilizzato un partitore resistivo (un trimmer lineare da 10KΩ – vedi schema), che ha lo scopo di abbassare la tensione massima di 5V fino a 3,60V. Abbiamo quindi ruotato il trimmer, portando la tensione massima a 3,60V che rappresentano i 360°; facendo così, ora abbiamo una visualizzazione di un intervallo corretto (eseguire la taratura con lo strumento acceso, muovendo l’antenna e tarando il partitore).

L’encoder è capace di compiere giri infiniti del suo albero (non ha un finecorsa), ed è proprio un ottimo componente. Abbiamo realizzato un video appositamente per mostrare il suo funzionamento e per indicare la modalità di taratura del partitore resistivo.

Successivamente alla taratura del potenziometro testare il movimento dell’antenna, controllando se i gradi esterni di rotazione corrispondano con una certa sensibilità alla misura indicata dal display sul frontale del Control Box.

7. Meccanica dell’antenna e risultato finale

Dopo un accurato studio, abbiamo terminato il sistema di posizionamento della nostra antenna in questo modo, inserendo due interfacce: una per l’azimut e una per lo zenit.

Ecco qui alcune foto della realizzazione, con l’antenna e tutto il sistema fissato in modo definitivo.

Ci auguriamo che il progetto possa esservi piaciuto. Dopo alcune settimane di prove, possiamo affermare che il Control Box funziona molto bene e gestisce il pistone in maniera ottimale. La nostra realizzazione è stata eseguita due volte per l’utilizzo satellitare; ma anche utilizzandola singolarmente il funzionamento è sempre stato perfetto.

Il Control Box può inoltre essere utilizzato con Arduino, effettuando alcune piccole modifiche che affronteremo in futuro.

Per qualsiasi dubbio potete contattarci utilizzando i commenti a questo articolo. Saremo felici di rispondervi al più presto!

Grazie per la lettura.

Lascia un commento